- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Les subtilités de la fabrication de pièces d’échangeur de chaleur

2024-05-23

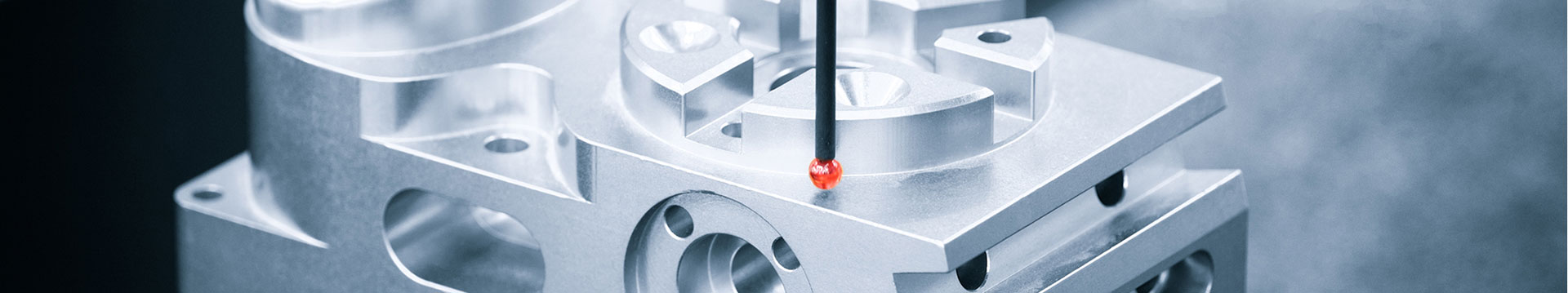

Pièces d'échangeur de chaleursont des composants essentiels dans un large éventail d'applications industrielles, de l'automobile à l'aérospatiale et à la production d'électricité. Le processus de fabrication de ces pièces est complexe, nécessitant une ingénierie précise et une attention méticuleuse aux détails pour garantir des performances et une longévité optimales.

La structure de moulage des pièces d'échangeur de chaleur est particulièrement complexe, caractérisée par un réseau de broches et de canaux d'eau. Cette complexité présente des défis importants dans le processus de moulage. L’étape de fabrication du noyau est particulièrement cruciale, car elle implique l’utilisation de sable de différentes tailles de mailles pour obtenir le bon équilibre entre résistance et perméabilité aux gaz. Cet équilibre est essentiel pour éviter des problèmes tels que le retrait ou la rupture du noyau pendant le processus de coulée.

Pour relever ces défis, de multiples combinaisons d'assemblages de noyaux froids et chauds sont utilisées, incorporant souvent des motifs de moulage en sable ou des noyaux en coque. Il est essentiel de garantir une épaisseur de paroi uniforme tout au long de la pièce coulée, ce qui impose des exigences élevées en matière de précision d'assemblage du noyau. Tout écart d'épaisseur peut compromettre l'intégrité et les performances des pièces de l'échangeur de chaleur.

Le raffinement, la modification et l'indice de densité des grains sont des paramètres critiques qui doivent être méticuleusement contrôlés pendant le processus de fusion. Ces facteurs influencent la microstructure et l’étanchéité des pièces moulées, ainsi que leurs propriétés chimiques et mécaniques. Atteindre le bon équilibre garantit que lePièces d'échangeur de chaleurrépondent aux exigences strictes en matière de durabilité et de performance.

Une fois le processus de coulée terminé, les pièces sont soumises à des tests rigoureux pour garantir leur intégrité. Un test de fuite à 100 % est obligatoire, généralement effectué en utilisant la pression atmosphérique ou la pression hydraulique pour détecter toute fuite potentielle. Cette étape est cruciale, car même des fuites mineures peuvent entraîner des problèmes importants lors de l’utilisation des échangeurs de chaleur.

La complexité des pièces d'échangeur de chaleur s'étend au-delà du processus de moulage. Ces pièces doivent souvent résister à des températures et des pressions extrêmes, ce qui nécessite l'utilisation de matériaux de haute qualité et de techniques de fabrication avancées. La précision des processus de moulage et de test garantit que les pièces peuvent fonctionner de manière fiable dans ces conditions exigeantes.

En conclusion, la fabrication dePièces d'échangeur de chaleurest un processus hautement spécialisé qui nécessite une compréhension approfondie des principes de la science des matériaux et de l’ingénierie. De la fabrication initiale du noyau jusqu'au test d'étanchéité final, chaque étape doit être exécutée avec précision pour produire des pièces répondant aux normes rigoureuses requises pour leur utilisation dans diverses applications industrielles. La complexité et le caractère critique de ces composants soulignent l’importance de l’expertise et de l’attention méticuleuse aux détails dans leur production.